Hai năm cuối (2015 và 2016) có thể được coi là điểm nhấn cho việc in 3d kim loại trực tiếp (DMP) trong ngành công nghiệp hàng không vũ trụ vì công nghệ ngày càng vượt xa việc tạo mẫu cho các bộ phận sản xuất để sẵn sàng để bay.

Trong khoảng thời gian đó, Airbus Defense và Space đã làm việc với Hệ thống in 3D kim loại để đạt được bước đột phá lớn: bộ lọc tần số vô tuyến in RF đầu tiên được thử nghiệm và xác nhận để sử dụng trong vệ tinh viễn thông thương mại. Dự án được xây dựng dựa trên các nghiên cứu do Cơ quan Vũ trụ châu Âu (A0 / 1-6776 / 11 / NL / GLC: Mô hình hóa và Thiết kế các thành phần dẫn sóng được tối ưu hoá sử dụng các kỹ thuật sản xuất 3D).

Bộ lọc RF bằng kim loại hoặc ống dẫn sóng đã trở lại hệ thống truyền thông không gian đầu tiên cách đây gần 50 năm. Bộ lọc hoạt động như cảnh sát giao thông, cho phép tần số từ các kênh được chọn đi qua và từ chối các tín hiệu từ các tín hiệu bên ngoài các kênh đó.

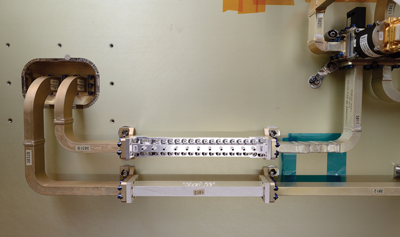

Một xu hướng ngành công nghiệp chủ yếu là tăng công suất cho nhiều chùm trong một vệ tinh. Một vệ tinh có công suất cao như Eutelstat KA-SAT do Airbus Defense và Space sản xuất có chứa gần 500 bộ lọc RF và hơn 600 ống dẫn sóng. Nhiều trong số này được thiết kế tùy chỉnh để xử lý các tần số cụ thể.

Đáp ứng các nhiệm vụ quan trọng

Các vệ tinh viễn thông minh hoạ cho sự nhấn mạnh không ngừng của ngành công nghiệp hàng không đối với việc giảm trọng lượng – đưa một chiếc xe vào quỹ đạo địa tĩnh có thể lên đến 20.000 đô la một kilogram. Tiếp tục đổi mới thiết kế và giảm thời gian sản xuất cũng là những ưu tiên hàng đầu, như hầu hết các vệ tinh được thiết kế cho một cuộc đời 10-15 năm.

Những ưu tiên này làm cho vệ tinh viễn thông trở thành ứng cử viên lý tưởng cho việc in kim loại trực tiếp. Hệ thống 3D ProX® DMP 320 được sử dụng trong dự án lọc Airbus RF cho phép các nhà sản xuất hợp nhất các bộ phận, cải tiến tính năng với các hình dạng và bề mặt không thể sản xuất được thông qua các phương tiện truyền thống, giảm thời gian sản xuất và giảm chi phí cho các thiết kế tùy chỉnh và giảm trọng lượng trong khi duy trì Nâng cao chất lượng vật liệu.

Bộ lọc RF 3D được thiết kế bởi Airbus Defense và Space được tích hợp vào tải trọng vệ tinh. Bộ lọc mới giảm trọng lượng của 50% so với thiết kế trước.

Ứng dụng mới cho máy in 3d kim loại đã được chứng minh

Cơ sở của Hệ thống 3D tại Leuven, Bỉ, đã sử dụng Hệ thống 3D ProX DMP 320 vì máy đã ở giai đoạn thử nghiệm. Các dự án thành công bao gồm tối ưu hóa tô pô, giảm cân và hợp nhất bộ phận cho các bộ phận xác nhận spaceflight chẳng hạn như khung và phụ kiện kết cuối cho các vệ tinh viễn thông. Dự án Airbus Defense and Space là lần đầu tiên xâm nhập vào các bộ lọc của RF Systems Leuven.

Máy in 3d kim loại ProX DMP 320 được thiết kế để cung cấp độ chính xác cao và thông lượng cao trong yêu cầu môi trường sản xuất 24/7. Có nhiều loại hợp kim LaserForm (titan, thép không gỉ, nhôm, niken crôm và cobalt chrome) được chế tạo và điều chỉnh cho máy in kim loại này để cung cấp chất lượng cao và tính nhất quán.

Các mô đun sản xuất có thể trao đổi mang lại sự linh hoạt và giảm thời gian chết khi di chuyển giữa các vật liệu khác nhau. Một khoang buồng hút chân không được kiểm soát đảm bảo rằng mọi phần được in với tài sản vật liệu đã được kiểm chứng, mật độ và độ tinh khiết hóa học.

Thiết kế đổi mới mang tính đột phá

Dự án Bộ lọc Không gian Quốc phòng và Không gian của Airbus cho thấy khả năng in ấn 3D để cho phép cải tiến thiết kế mới cho các bộ phận không gian vũ trụ đã không thay đổi đáng kể trong nhiều thập kỷ.

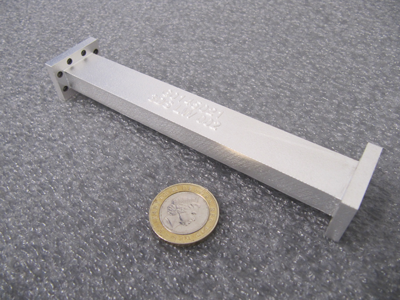

Bộ lọc RF được thiết kế truyền thống dựa trên các thư viện các phần tử chuẩn, chẳng hạn như các lỗ khoét hình chữ nhật và các mặt cắt ống dẫn sóng với các đường cong vuông góc. Hình dạng và kết nối được điều khiển bởi các quy trình sản xuất điển hình như xay xát và tia lửa. Kết quả là các lỗ hổng cho các bộ lọc RF thường cần phải được gia công từ hai nửa nối lại với nhau. Điều này tăng trọng lượng, thêm một bước lắp ráp vào thời gian sản xuất, và đòi hỏi thêm

đánh giá chất lượng.

Thiết kế các bộ phận in 3d kim loại cho phép Airbus Defense và Space khám phá các hình học phức tạp mà không mất thêm chi phí sản xuất.

CST MWS, một công cụ phần mềm mô phỏng điện từ 3D tiêu chuẩn, được sử dụng để thiết kế các bộ lọc RF 3D in, với ít thời gian dành cho tối ưu hóa. Sự linh hoạt trong sản xuất được kích hoạt bởi quá trình in 3D đã dẫn tới một thiết kế sử dụng một khoang ellipsoidal trội. Việc tạo hình độc đáo đã giúp định hướng các dòng RF và mang lại sự cân bằng cần thiết giữa các yếu tố Q – một thước đo hiệu quả của ống dẫn sóng dựa trên năng lượng bị mất và từ chối

Tín hiệu out-of-band.

Koen Huybrechts, kỹ sư dự án cho hệ thống 3D tại Leuven, nói: “Sự đổi mới gây rối nằm ở thực tế là các chức năng thuần túy, không phải là khả năng sản xuất, bây giờ quyết định cách thiết kế phần cứng. “Dự án này là một ví dụ cổ điển về ‘hình thức sau chức năng’.”

Paul Booth, kỹ sư RF của Airbus Defense and Space ở Stevenage, Vương quốc Anh cho biết: “Những lợi ích chính của một thiết kế nguyên khối được kích hoạt bởi in ấn 3D là khối lượng, chi phí và thời gian. “Khối lượng được giảm vì không còn yêu cầu phải có ốc vít. Với kim loại in trực tiếp, cũng có tiền thưởng không có chi phí để có các hồ sơ bên ngoài chặt chẽ hơn theo các hồ sơ bên trong, do đó, chỉ có kim loại thực sự cần thiết cần được sử dụng. Lợi ích chi phí / thời gian xuất phát từ việc giảm lắp ráp và xử lý sau. “

Loại bỏ mối quan tâm bề mặt

Ban đầu, topo bề mặt khác nhau trong các bộ phận kim loại in bằng 3D được cho là một vấn đề, nhưng thử nghiệm rộng rãi bởi Airbus Defense và Space đã loại bỏ những mối quan tâm đó.

Booth cho biết: “Các topo vi mô khác nhau trong phần in 3D hơn trong một phần gia công. “Các bề mặt được gia công có những đỉnh và đáy nhọn, trong khi bề mặt in 3D là các chất hình cầu tan chảy cùng nhau nên độ sắc nét ít hơn.”

Huybrechts cho biết: “Hình dạng hình cầu của các hạt bột được sử dụng trong in kim loại 3D dẫn đến một sự biến động nhất định chứ không phải là sự chuyển tiếp mạnh mẽ”, Huybrechts nói, “nhưng khả năng tạo ra một phần để lọc tín hiệu hiệu quả hơn sẽ vượt qua bất kỳ mối quan tâm nào với topo bề mặt.”

Booth cho biết: “Chúng tôi rất hài lòng với công việc mà 3D Systems đã làm cho chúng tôi và nhiều người trong Airbus đã bình luận về việc bề mặt hoàn thiện như thế nào. “Chúng tôi đã thực hiện một số chụp CT tia X và đã được ấn tượng với mật độ của một phần và chất lượng bề mặt nói chung.”

Bộ lọc RF 3D được thiết kế bởi Airbus Defense và Space hợp nhất hai phần thành một và giảm tổng khối lượng. In 3D kim loại cho phép sản xuất nhanh hơn và chi phí thấp hơn.

Hệ thống kiểm tra nghiêm ngặt

Ba mẫu nhôm in trên ProX DMP 320 sử dụng các đường xử lý khác nhau đã được thử nghiệm bởi Airbus Defense và Space tại các cơ sở của Stevenage. Các phép thử bắt chước điều kiện các bộ phận phải đối mặt trong quá trình phóng và quỹ đạo, bao gồm rung động, sốc và các tình huống nhiệt như các điều kiện nhiệt độ cực đại và điều kiện chân không. Tất cả ba mẫu đạt hoặc vượt quá yêu cầu, với hiệu suất tốt nhất đến từ một bộ lọc đã được mạ bạc thông qua một quá trình điện phân.

Ngoài việc in 3D, 3D Systems còn cung cấp giá trị gia tăng có ý nghĩa quan trọng đối với loại dự án này, bao gồm xử lý bột được chứng nhận, kiểm soát quy trình cho mật độ vật liệu cao cấp, kiểm tra chất lượng sau chế biến và kiểm soát chất lượng đáng tin cậy.

Booth nhận ra rằng sự bổ sung này đã đóng một vai trò quan trọng trong thành công của dự án: “Chúng tôi nhận ra rằng điều này không chỉ dừng lại ở việc sử dụng một chiếc máy tốt để sản xuất một phần mà còn là kết quả của sự hiểu biết tốt của 3D Systems trong quá trình sản xuất.”

Tiềm năng ROI lớn

Bây giờ quá trình này đã được xác nhận và các bộ phận đã đáp ứng các tiêu chuẩn spaceflight cao nhất mà Airbus Defense và Space đã đưa ra, công ty có thể bắt đầu xem xét lợi tức đầu tư cho việc in kim loại 3D. Dự án đưa ra một loại ROI làm cho mắt của một giám đốc tài chính rực rỡ hơn: thời gian xoay vòng nhanh hơn, giảm chi phí sản xuất và giảm trọng lượng tuyệt vời 50%.

Booth cho biết: ” Khối lượng đã được giảm đi mà không tốn thời gian để tối ưu hóa”, và nó có thể được giảm bớt hơn nữa với thiết kế cơ khí mạnh mẽ hơn. Khối lượng giảm, giảm chi phí bằng cách yêu cầu ít nhiên liệu đẩy hơn vào tên lửa và giảm nhu cầu về cấu trúc hỗ trợ, cho phép giảm khối lượng tiếp.

“Sự thành công của dự án này mở ra khả năng tích hợp nhiều hơn các bộ lọc RF với các thành phần cơ khí và nhiệt để giảm bớt số lượng và tổng khối lượng. Chúng tôi cũng sẽ xem xét việc tích hợp nhiều chức năng hơn như bộ ghép nối thử nghiệm như một phần của bộ lọc hoặc trực tiếp tích hợp vào các ống dẫn sóng. Có rất nhiều tiềm năng để giảm khối lượng trong khi cắt giảm thời gian và chi phí sản xuất”.

TIN TỨC KHÁC