Sự Chuyển Đổi Mới Cho Các Xưởng Đúc Truyền Thống

Trong thời đại phát triển nhanh chóng của ngành công nghiệp sản xuất ngày nay, các xưởng đúc truyền thống đang phải đối mặt với sự cạnh tranh thị trường ngày càng khốc liệt và yêu cầu về chất lượng sản phẩm ngày càng cao. Máy in 3D cát, như một công nghệ tiên tiến, đang trở thành chìa khóa để nâng cao năng lực cạnh tranh và nâng cấp các xưởng đúc. Tuy nhiên, nhiều chủ xưởng đúc truyền thống không biết phải đánh giá từ góc độ nào trước khi có kế hoạch giới thiệu thiết bị tiên tiến này. Hướng dẫn mua hàng này được thiết kế để cung cấp hướng dẫn toàn diện, chuyên sâu cho các nhà quản lý xưởng đúc truyền thống nhằm giúp họ đưa ra quyết định mua hàng sáng suốt.

I. Hiểu rõ nhu cầu của riêng bạn

1. Phân tích tình hình sản xuất hiện tại của nhà máy

Đánh giá quy trình truyền thống:

Xem xét cẩn thận quy trình đúc truyền thống hiện đang được sử dụng trong nhà máy, bao gồm cả cách thức chế tạo khuôn (chẳng hạn như khuôn gỗ, khuôn kim loại, v.v.), quy trình tạo khuôn (tạo khuôn bằng tay hoặc tạo khuôn bằng máy), quy trình nấu chảy và rót.

Đánh giá thời gian, nhân công và chi phí vật liệu của từng bước, cũng như các vấn đề tồn tại. Ví dụ, việc chế tạo khuôn gỗ truyền thống có thể mất hàng tuần và dễ bị sai lệch kích thước và hư hỏng; tạo khuôn bằng tay tốn nhiều công sức, kém hiệu quả và chất lượng không đồng đều.

Đặc điểm sản phẩm:

Xác định loại vật đúc mà nhà máy sẽ sản xuất chủ yếu, cho dù đó là vật đúc đơn giản hay vật đúc có khoang bên trong phức tạp, cấu trúc thành mỏng hoặc bề mặt cong tinh xảo.

Xác định phạm vi kích thước của vật đúc, từ vật đúc nhỏ vài cm đến vật đúc lớn vài mét. Đồng thời, phân tích các yêu cầu về độ chính xác của vật đúc, ví dụ, một số vật đúc hàng không vũ trụ có thể cần độ chính xác đến milimet hoặc thậm chí cao hơn.

Ngoài ra, cần xem xét vật liệu của vật đúc. Các vật liệu khác nhau có thể có các yêu cầu về quy trình và thiết bị đúc khác nhau.

Cân nhắc quy mô sản xuất:

Đánh giá quy mô sản xuất hàng ngày của nhà máy, bao gồm sản lượng đúc hàng tháng hoặc hàng năm. Hiểu rõ đặc điểm của đơn đặt hàng sản xuất, là sản xuất số lượng lớn sản phẩm đơn lẻ hay sản xuất số lượng nhỏ nhiều chủng loại.

Đối với các đỉnh sản xuất và sự thay đổi công suất sản xuất theo mùa cũng cần phải hiểu rõ, điều này sẽ ảnh hưởng đến việc lựa chọn thiết bị và sắp xếp sản xuất.

Đúc cát hàng loạt nhỏ

2. Xác định mục tiêu và định hướng cải thiện mong muốn

Mục tiêu kiểm soát chi phí:

Nếu mục tiêu chính là giảm chi phí, bạn cần phân tích các thành phần chi phí của từng khâu. Chi phí làm khuôn chiếm một phần lớn trong quy trình truyền thống, trong khi máy in 3D cát có thể loại bỏ quy trình làm khuôn và giảm đáng kể phần chi phí này.

Đồng thời, xét về chi phí nhân công, máy in 3D có mức độ tự động hóa cao, có thể giảm sự phụ thuộc vào lao động. Về chi phí vật liệu, mặc dù in 3D yêu cầu cát và chất kết dính cụ thể, nhưng việc sử dụng vật liệu có thể được cải thiện và giảm lãng phí bằng cách kiểm soát chính xác lượng vật liệu được sử dụng. Ví dụ, đối với một xưởng đúc cỡ trung bình, bằng cách giới thiệu máy in 3D cát, chi phí khuôn mẫu có thể giảm 40%, chi phí lao động giảm 30% và tiết kiệm chi phí vật liệu khoảng 20%.

Nhu cầu về hiệu quả:

Đối với các xưởng đúc đang tìm cách cải thiện năng suất, hãy tập trung vào tốc độ tạo khuôn của thiết bị. Máy in 3D cát có thể in một khuôn cát phức tạp chỉ trong vài giờ, tăng hiệu quả đáng kể so với việc mất hàng tuần để chế tạo và tạo hình khuôn truyền thống.

Ngoài ra, xem xét công suất sản xuất song song của thiết bị, một số máy in 3D tiên tiến có thể in nhiều khuôn cát cùng một lúc hoặc phân vùng in trên một khuôn cát lớn, giảm đáng kể tổng chu kỳ sản xuất. Ví dụ, sau khi giới thiệu máy in 3D cho một xưởng đúc phụ tùng ô tô, chu kỳ phát triển sản phẩm đã được rút ngắn từ vài tháng xuống còn vài tuần và hiệu quả sản xuất tăng hơn 50%.

Kỳ vọng về cải thiện chất lượng:

Khả năng in chính xác cao của máy in 3D cát là rất quan trọng nếu muốn yêu cầu chất lượng sản phẩm cao hơn. Khả năng kiểm soát chính xác kích thước và hình dạng của khuôn cát giúp giảm sai lệch kích thước và khuyết tật bề mặt trong quá trình đúc.

Đồng thời, do tính ổn định và nhất quán của quá trình in, nó có thể cải thiện chất lượng bên trong của vật đúc và giảm các khuyết tật như độ xốp và bẫy xỉ. Ví dụ, trong một số lĩnh vực sản xuất thiết bị cao cấp, vật đúc được sản xuất bằng khuôn cát in 3D, tỷ lệ phế phẩm giảm từ 10% của quy trình truyền thống xuống dưới 2% và chất lượng sản phẩm được cải thiện đáng kể.

Hướng nâng cao tính linh hoạt:

Đối với nhu cầu đáp ứng sản xuất hàng loạt nhỏ, đa chủng loại hoặc đơn đặt hàng tùy chỉnh cá nhân của xưởng đúc, ưu điểm của máy in 3D cát là đặc biệt rõ ràng.

Nó không cần phải làm khuôn vật lý, bạn có thể nhanh chóng chuyển sang sản xuất các sản phẩm khác nhau theo mô hình kỹ thuật số, nâng cao đáng kể tính linh hoạt của sản xuất. Ví dụ, một số xưởng đúc nghệ thuật hoặc doanh nghiệp sản xuất phụ tùng tùy chỉnh, thông qua công nghệ in 3D có thể đáp ứng nhu cầu đa dạng của khách hàng, mở rộng không gian thị trường.

3. Đánh giá các tính năng chính của máy in 3D cát

Độ chính xác in

Ảnh hưởng của độ chính xác in đến chất lượng vật đúc:

Độ chính xác in trực tiếp quyết định độ chính xác về kích thước và chất lượng bề mặt của vật đúc. In chính xác cao có thể đảm bảo rằng độ lệch kích thước của vật đúc nằm trong phạm vi rất nhỏ và đáp ứng các yêu cầu lắp ráp nghiêm ngặt.

Về chất lượng bề mặt, in chính xác cao có thể làm giảm độ nhám và khuyết tật trên bề mặt vật đúc, nâng cao chất lượng hình thức của vật đúc. Ví dụ, trong sản xuất các bộ phận quan trọng như khối động cơ, tạo khuôn cát chính xác cao có thể đảm bảo độ chính xác của độ khít giữa piston và xi lanh, đồng thời cải thiện hiệu suất và độ tin cậy của động cơ.

Lựa chọn thiết bị có độ chính xác phù hợp:

Trước tiên, hãy xác định mức độ chính xác yêu cầu theo yêu cầu thiết kế sản phẩm và kịch bản sử dụng. Đối với một số bộ phận cơ khí thông thường, độ chính xác ở cấp độ milimet có thể là đủ; trong khi đối với vật đúc chính xác cao trong lĩnh vực hàng không vũ trụ, thiết bị y tế và các lĩnh vực khác, độ chính xác dưới milimet hoặc thậm chí cao hơn có thể được yêu cầu.

Thứ hai, hiểu các thông số chính xác của các thiết bị khác nhau, bao gồm độ dày lớp và phạm vi sai số kích thước. Bạn có thể tham khảo thông tin kỹ thuật và dữ liệu thử nghiệm thực tế do nhà sản xuất cung cấp, đồng thời trao đổi kinh nghiệm với những người dùng khác. Ví dụ, một số thương hiệu máy in 3D cát có thể đạt được độ chính xác về kích thước ± 0,1mm bằng cách tối ưu hóa thiết kế đầu in và hệ thống điều khiển, phù hợp cho việc sản xuất vật đúc có yêu cầu độ chính xác cao.

So sánh và kịch bản ứng dụng của các mức độ chính xác khác nhau:

Thiết bị có độ chính xác thấp thường có giá tương đối thấp và phù hợp cho các kịch bản sản xuất không yêu cầu độ chính xác cao và tập trung vào việc kiểm soát chi phí, chẳng hạn như vật đúc máy móc xây dựng thông thường. Thiết bị có độ chính xác trung bình cân bằng giữa giá cả và hiệu suất, phù hợp cho việc sản xuất hầu hết các bộ phận công nghiệp. Mặt khác, thiết bị có độ chính xác cao phù hợp cho các lĩnh vực sản xuất cao cấp, chẳng hạn như hàng không vũ trụ, dụng cụ chính xác, v.v., nhưng giá thành tương đối cao. Ví dụ, trong sản xuất nắp xi lanh động cơ ô tô, thiết bị có độ chính xác trung bình có thể đáp ứng các yêu cầu sản xuất cơ bản; đối với cánh động cơ hàng không và các vật đúc chính xác cao khác, bạn cần sử dụng thiết bị chính xác cao.

4. Kích thước in

Kích thước in và quy mô sản xuất và kích thước vật đúc của mối quan hệ:

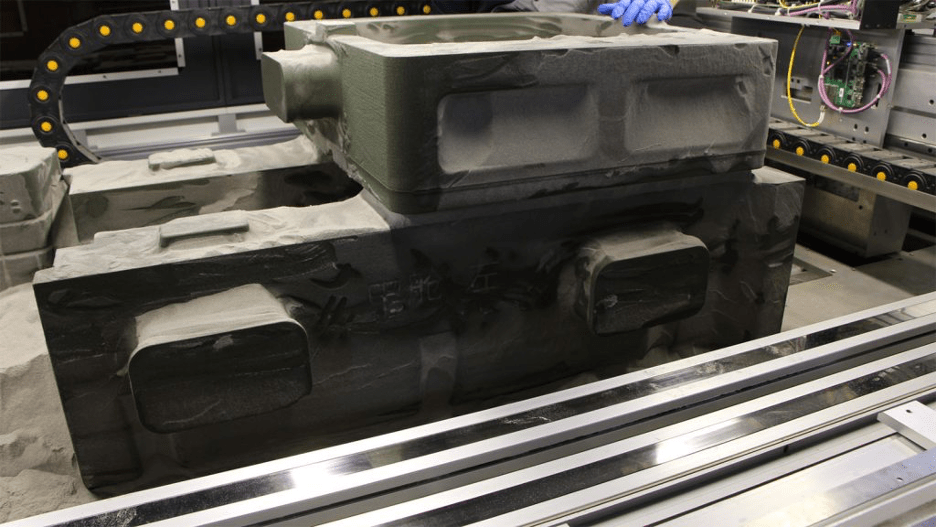

Kích thước in quyết định kích thước và hình dạng tối đa của vật đúc có thể được sản xuất phức tạp.

Đối với các xưởng đúc lớn, thường cần phải có khả năng in vật đúc lớn của thiết bị để đáp ứng yêu cầu sản xuất. Ví dụ, trong sản xuất khối động cơ tàu thủy lớn, có thể yêu cầu thiết bị in kích thước vài mét hoặc thậm chí lớn hơn.

Đối với các xưởng đúc nhỏ hoặc doanh nghiệp sản xuất vật đúc nhỏ, thiết bị có kích thước nhỏ hơn có thể tiết kiệm và thiết thực hơn.

Đồng thời, kích thước in cũng ảnh hưởng đến diện tích đặt và yêu cầu không gian của thiết bị, cần được tính đến trong quy hoạch nhà máy.

Chiến lược lựa chọn:

Xác định kích thước in yêu cầu dựa trên kế hoạch sản xuất và định vị thị trường của nhà máy. Nếu sản xuất chính là vật đúc lớn, bạn cần chọn thiết bị có kích thước in lớn hơn; nếu là vật đúc nhỏ chính, bạn có thể chọn thiết bị cỡ nhỏ hoặc trung bình.

Cũng cần xem xét nhu cầu phát triển trong tương lai, dành ra một khoảng trống nhất định để mở rộng công suất. Ngoài ra, hãy chú ý đến việc liệu kích thước in của thiết bị có thể được điều chỉnh linh hoạt hay không, ví dụ, một số thiết bị có thể được thay thế bằng nền tảng in hoặc điều chỉnh các thông số in để thích ứng với việc sản xuất vật đúc có kích thước khác nhau. Ví dụ, một xưởng đúc cỡ trung bình có kế hoạch mở rộng sang lĩnh vực sản xuất vật đúc quy mô lớn trong tương lai, thì khi lựa chọn thiết bị, bạn có thể ưu tiên những thiết bị có kích thước in có thể nâng cấp hoặc thiết kế mô-đun để mở rộng trong tương lai theo nhu cầu.

In 3D cát có thể in khuôn cát, lõi cát cỡ lớn

CẢM ƠN QUÝ KHÁCH HÀNG VÀ ĐỐI TÁC ĐÃ LUÔN TIN TƯỞNG VÀ ĐỒNG HÀNH VỚI CHÚNG TÔI

Địa chỉ: BT6-30 Ngoại giao đoàn, phường Xuân Tảo, quận Bắc Từ Liêm, Hà Nội

Hot.line: 0862170366

Email: contact@scantechvn.com / kdscantech@gmail.com

Web: scantechvn.com

Facebook: https://www.facebook.com/scantechvn

TIN TỨC KHÁC